Powyżej: gotowe ciężarówki czekające na transport

Wytwarzanie w Turcji ciężarowych Mercedesów nie jest niczym nowym. Fabryka w Aksaray, o której będzie tutaj mowa, istnieje już od 1986 roku. Większość z Was na pewno kojarzy ją z modelem Axor, który eksportowano z Turcji do najróżniejszych krajów świata, w tym także do państw Unii Europejskiej. Nie wszyscy jednak wiedzą, że dzisiaj głównym produktem tureckiego zakładu jest Mercedes-Benz Actros Euro 6, a do tego dochodzą równie nowoczesne, terenowe Arocsy.

Trzeba przyznać, że niemiecki producent dokonał rzecz dosyć szczególnej. Mercedes-Benz Actros Euro 6, czyli topowy model tej marki, wytwarzany jest na de facto dwóch różnych kontynentach. Głównym zakładem jest oczywiście niemiecka fabryka w Wörth, która odpowiada za większość europejskich zamówień. Do tego zaś dochodzi produkcja w tureckim Aksaray, położonym około 700 kilometrów na południowy wschód od Stambułu. Tamtejszy zakład wytwarza Actrosy Euro 6 dla klientów z Turcji, a także znacząco wspomaga dostawy dla krajów Unii Europejskiej.

Te dwa Actrosy czekały na transport do Polski:

Dlaczego zdecydowano się na takie ulokowanie produkcji? W jaki sposób zdołano to zorganizować? By odpowiedzieć na te pytania, najlepiej zacząć od realiów w samej Turcji. Jak się bowiem okazuje, choć kraj ten nie jest członkiem Unii Europejskiej, również i w nim od trzech lat wymaga się zgodności z normami emisji spalin Euro 6. Choć więc wspomniany Axor cieszył się w Turcji niesłabnącym powodzeniem, Mercedes-Benz musiał wycofać go z oferty, z uwagi brak silników Euro 6.

Po wycofaniu Axora, Turkom zaczęto oferować właśnie Actrosy Euro 6, zarówno z wąskimi, jak i z szerokimi kabinami. Ponadto, skoro Axor został z tureckiej sprzedaży wycofany, naturalne było wycofanie go również z lokalnej produkcji. Jego miejsce w fabryce również zajął Actros, a przy okazji obiekt musiał przejść bardzo duże zmiany. Tylko w 2016 roku Mercedes-Benz ogłosił, że zainwestuje w Aksaray 113 milionów euro, tworząc tam coś w rodzaju „małych Niemiec”.

Jeden z wózków jeżdżących na autopilocie:

Zamysł był taki, by Actrosy z Turcji oraz z Niemiec były wytwarzane w dokładnie takich samych warunkach, z dokładnie tych samych podzespołów. Wprowadzono przy tym dokładnie takie same procedury i takie same normy jakościowe. Dla przykładu, zamiast skorzystać z taniej tureckiej siły roboczej, jeszcze bardziej wzmocniono robotyzację. Nie zabrakło też ultranowoczesnego sprzętu pomiarowego, przeznaczonego między innymi do badania jakości kabin. Transport wewnątrz fabryki powierzono flocie 22 wózków z autopilotem, a także zakupiono dodatkowe 14 hektarów ziemi wokół obiektów.

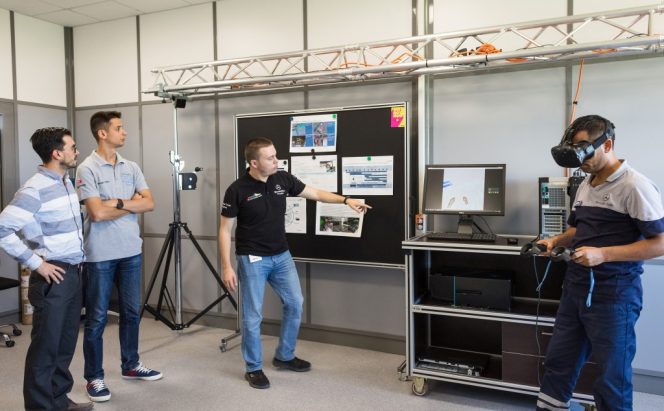

Turecka fabryka została nawet podpięta pod system wirtualnej, trójwymiarowej rzeczywistości, pozwalającej na zdalną współpracę z inżynierami z Niemiec oraz z Brazylii (tam znajduje się trzecia fabryka Actrosa, ukierunkowana na Amerykę Południową). Korzysta się przy tym ze specjalnych gogli, a inżynierowie mogą zdalnie sobie pomagać, wirtualnie pracując na tym samym modelu, w tym samym czasie. Pozwala to na przykład sprawdzić, czy specjalistyczne wyposażenie będzie pasowało do ciężarówki w danej konfiguracji. Co więcej, można też skorzystać z rzeczywistości mieszanej, czyli na przykład wirtualnie zamontować nowy element na wyprodukowanym już pojeździe, stojącym w przyfabrycznej hali.

Biuro centrum badawczo-rozwojowego:

Bardzo ciekawą inwestycję popełniono również w roku bieżącym, przeznaczając na ten cel ponad 8 milionów euro. Otóż przy tureckiej fabryce otwarto nowe centrum badawczo-rozwojowe. Zajmuje się ono m.in. testowaniem ciężarówek, z głównym naciskiem na próby prowadzone w rzeczywistych warunkach. Wykorzystano przy tym nietypowe zalety Aksaray, którymi okazuje się nieznaczne zaludnienie okolicy, otoczenie miasta przez drogi o rozmaitym stanie nawierzchni, bardzo duże różnice temperatur między zimą a latem, a także bliskość terenu górzystego. Doskonale sprzyja to testowaniu pojazdów we wszelkich możliwych warunkach. Do tego stopnia, że centrum badawcze w Aksaray ma być teraz jedynym tego typu obiektem w koncernie, który będzie wykonywał próby drogowe z użyciem ciężarowych Mercedesów.

Poza tym wszystkim, podjęto się ogromnej operacji logistycznej. Skoro bowiem podzespoły do produkcji mają być dokładnie te same, co w Niemczech, wszystko trzeba jakoś z Niemiec do Turcji przetransportować. Dlatego też na dystansie 3,5 tys. kilometrów kursują setki ciężarówek z silnikami, skrzyniami biegów, mostami napędowymi, podłużniami ram, elementami wyposażenia a nawet wytłoczonymi panelami nadwozia.

Roboty budujące kabinę:

Nie da się ukryć, że tak przygotowana fabryka otrzymała ogromny potencjał. Naturalną drogą było więc nastawienie jej nie tylko na rynek turecki, ale też na coraz większy eksport do krajów Unii Europejskiej. Początkowo zakładano przy tym, że Aksaray skupi się na prostszych konfiguracjach. Możliwości produkcyjne nie przewidywały bowiem większych kabin niż StreamSpace oraz silników mocniejszych niż 450 KM.

Zakład szybko został jednak udoskonalony, przebudowano lakiernię i od początku bieżącego roku składa on także największe kabiny BigSpace oraz GigaSpace. Uzupełniono też listę montowanych silników i dzisiaj do Turcji wozi się nawet najmocniejsze jednostki w gamie. Jeśli więc zamówimy topowy model z 625-konnym napędem oraz największym i najlepiej wyposażonym nadwoziem, będzie on mógł zostać wyprodukowany tak samo w Niemczech, jak i w Turcji. Co więcej, produkcja rozdzielana jest zupełnie losowo. W procesie zamawiania pojazdu nie wiadomo więc, w którym kraju zostanie on wytworzony. Później można jednak do tego dojść po numerze VIN.

Robot montujący przednią szybę:

Plan rozwoju eksportu poszedł też w parze z sytuacją w samej Turcji. Gdy bowiem Actros Euro 6 zaczął opuszczać turecką fabrykę, kraj pogrążył się w kryzysie, związanym między innymi z sytuacją polityczną. Krajowa sprzedaż nowych ciężarówek spadła w zastraszającym tempie i już trzeci rok utrzymuje się na minimalnym poziomie. A że w państwach Unii Europejskiej ciężarówki sprzedają się wprost doskonale, potencjał tureckiej fabryki stał się wyjątkowo przydatny.

W ten oto sposób turecki zakład zaczął masowo dostarczać ciężarówki do krajów całego kontynentu. Od 2016 roku skala tego eksportu wzrosła już trzykrotnie, a głównym odbiorcą są przy tym Niemcy (14 proc. produkcji), Francja (9 proc.), a także Hiszpania, Włochy i Polska (po 7 proc.). Tymczasem samochody na potrzeby rynku tureckiego stanowią dziś mniej, niż połowę całej produkcji. Dla porównania, za czasów Aroxa niemal cała produkcja pozostawała w kraju.

Fabryka z lotu ptaka:

Swoją drogą, zwróćcie też uwagę na transportową stronę tej sytuacji – podzespoły dla nowych Actrosów najpierw wiezione są z Niemiec do Turcji, by następnie gotowe Actrosy wozić „lohrami” z Turcji do Niemiec. Wszystko na bardzo szeroką skalę, jako że roczna produkcja zakładu zbliża się do poziomu 20 tys. egzemplarzy.

Teraz natomiast Turcy przygotowują się do produkcji nowego Actrosa, wyposażonego między innymi w autopilota, tempomat znający zakręty oraz ruchome kamery zamiast lusterek. Gdy na początku października byłem w Aksaray, na terenie fabryki stał już pierwszy egzemplarz takiego pojazdu. Można więc powiedzieć, że już za pół roku – jako że seryjna produkcja ruszy w kwietniu – turecki zakład będzie wytwarzał najbardziej zaawansowaną technicznie ciężarówkę w całej Europie.

Użycie wirtualnej oraz mieszanej rzeczywistości:

Dodatkowe zdjęcia: